| PRODUCTS |

| 有限元分析 |

基于HyperWorks的平衡轴有限元分析

平衡轴悬挂是重型卡车最重要的零部件之一,主要起平衡中、后桥所受载荷的作用。其结构由平衡轴、支架、轴壳等构成,因使用环境恶劣,用户严重超载,导致平衡轴支架出现断裂。以往开发的新平衡轴悬挂通常采用路试的方法验证结构强度,该方法成本高、周期长,而利用有限元分析软件进行结构强度分析更加准确和快捷。为此,采用一种行之有效的新方法来设计平衡轴悬挂,并对其进行强度校核计算和优化是十分必要的。

图是市场反馈的一种平衡轴悬挂支架开裂的情况,该平衡轴悬挂以前搭载于6×4公路载货车,核定的载重不超过40t,未出现平衡轴支架开裂现象。现在主机厂为了降低成本,将此款平衡轴悬挂搭载于8×4公路自卸车,在实际使用过程中,个别用户严重超载,载重甚至达到60t,导致支架开裂。

为了满足客户使用要求,必须对平衡轴悬挂的结构进行分析和优化。

图是用UGNX7.5建立的平衡轴悬挂3D模型,使用UG建模简单,易于修改。

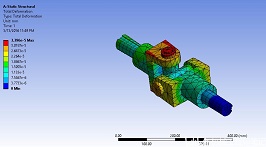

利用HyperWorks中Hypermesh12.0建立有限元模型,支架、平衡轴采用二阶10节点四面体单元,推力杆、桥、板簧等简化成一维Bar单元,采用CBEAM模拟轮胎。图4是实体结构有限元模型,图5是平衡轴悬挂有限元模型。

在Hypermesh12.0中,设置材料mat name:QT500-7,type:ISOTROPIC,card image:MAT1;mat name:42CrMo,type:ISOTROPIC,card image:MAT1.在Card Edit中输入表1中的弹性模量和泊松比。

设置属性:type:3D,cardimage:PSOLID,并将属性赋予支架和轴。

在Hypermesh12.0中导入平衡轴支架三维实体模型,如图3所示。设置好网格参数后,利用Automesh划分网格,如图5所示。

平衡轴悬挂工作时主要受到整车自重及货物的重量。一般中后桥承载重量为整车总重的70%,即为平衡轴悬挂所受的重力。本款平衡轴悬挂所搭载的车型,额定总重量为40 t,平衡轴悬挂所受载荷28 t。考虑到客户超载情况,整车总重量加到60t,平衡轴悬挂所受载荷42t。分别计算在这两种载荷作用下,平衡轴悬挂的应力情况。加载如下:

弯曲工况下,Z向-1g重力加速度;冲击工况下,Z向-2.5g重力加速度。

根据支架断裂情况,重点考察图6重要区域的应力情况。

将建立好的有限元模型,利用OptiStruct求解器进行求解,用HyperView查看结果。

载重为40t时,对由于连接引起的孔周应力失真不予考虑。支架在各个工况下,各部分结构的应力如图所示。

从40t分析结果来看,该款平衡轴悬挂的结构能够满足使用要求。但现实中,用户超载严重,最多超载到额定重量的50%,因此,进行60 t的分析是十分重要,也是具有参考价值的。

载重为60 t时,对由于连接引起的孔周应力失真不予考虑。支架在各个工况下,各部分结构的应力如图所示。

为了满足客户要求,必须对平衡轴悬挂中支架的结构进行优化,优化后的结构模型如图所示,将应力集中区域的圆弧由R5加大到R20,取消减重孔,增加2条加强筋。

为了验证改进效果,重新进行平衡轴悬挂的有限元分析,在整车载重60 t,冲击系数2.5的工况下支架的应力图如图所示。

专业从事机械产品设计│有限元分析│CAE分析│结构优化│技术服务与解决方案

杭州那泰科技咨询有限公司

本文出自杭州那泰科技咨询有限公司www.nataik.com,转载请注明出处和相关链接! 更多产品: